激光加工过程中,影响激光切割质量的因素很多,主要因素由切割速度、焦点位置、辅助气体压力、激光输出功率等工艺参数构成。除了以上四个最重要的变量以外,可能对切割质量产生影响的因素还包括外光路、工件特性(材料表面反射率、材料表面状态)、割炬、喷嘴、板材夹固等。

影响激光切割质量的上述因素在不锈钢薄板加工中尤为突出,具体表现为:工件反面留有较大积瘤、毛刺;工件上的孔直径达到1~1.5倍的板厚时,明显达不到圆度要求,拐角处直线明显不直;这些问题也是钣金行业在激光加工中较头疼的问题。

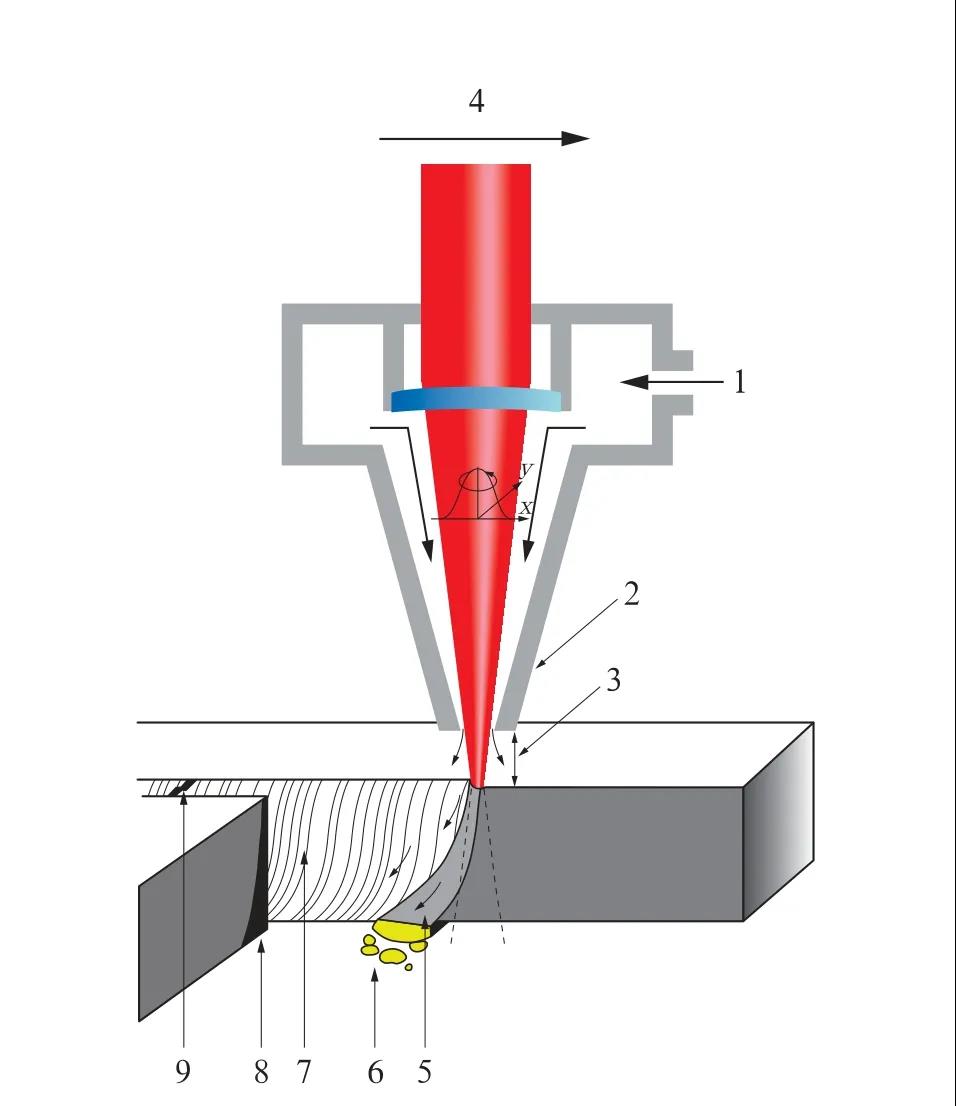

图1 激光切割熔融原理

1-辅助气体 2-喷嘴 3-喷嘴高度 4-切割速度5-熔融物 6-熔渣 7-切割粗糙度 8-热影响区9-割缝宽度

积瘤问题

上海威特力精密钣金加工中心反复做了多次试验发现,激光切割机自身配备的切割支架不适合薄板的加工。主要原因:⑴R角大,则支架顶点与加工板材的接触面积就大,那么激光束如果正好切割在支架顶点上的话,它的飞溅反射几率就大,如果R角小,则在加工薄板时,飞溅反射的几率就小;⑵距离小,斜度小,那么留给激光束继续穿透的空间就有限,而反射空间越小,反射的力度就越大,则切割积瘤粘附在板材反面就越牢。

图2 改进后的支架

基于以上考虑,我们将机床配备的切割支架进行了改进:⑴R角改小,支架顶点到基面的距离增大,斜度随之加大。如此以来,工件反面的飞溅积瘤明显减少,且反面的积瘤用工具轻轻碰触就可脱落。⑵操作人员在切割的过程中发现:沾上油污的板材表面,切割飞溅落下,没有粘在板材上。原来,板材上涂上油,不仅在板材表面上形成一层保护膜,使得飞溅不容易粘在上面;还有利于激光束的导向(尤其在加工表面极其光滑的板材如镜面不锈钢时),因为油膜相对于光滑的板材表面来讲,它较易吸收激光束(镜面板易反射激光束),这样就有利于光束的定位和穿透。为此,我们将板材正反面均匀的涂上金属轧制油(燃点高),这样加工的工件基本上无飞溅积瘤,尤其是工件反面,积瘤现象比以前大为改观。⑶经过反复调整切割参数中的焦点位置,技术人员发现,激光焦点位置在稍小于1/2板厚时就能够穿透板材进行切割,但伴随着板材变形或者切割气压过大,使薄板在大的气体压力吹动下,发生细微或者局部的抖动时,切割质量不稳定。但是再把焦点往下调整约为2/3板厚时(纠正了因变形或抖动引起的焦点偏差),在同样板材和气压下,能够有效地避免细微毛刺的出现。这样工件的切割质量得到了极大的提高。

小孔圆度问题

在激光切割机切割过程中,接近1~1.5倍板厚的孔,本身就不太容易进行高品质的加工,尤其是圆孔。激光加工要穿孔,引线,再转切割,中间参数需要交换,会产生瞬间的交换时间差。这样就会产生加工的工件上圆孔不圆的现象。为此,我们调整了穿孔,引线转切割的时间,并调整穿孔的方式,使其和切割的方式一致,这样就不会有明显的参数转化过程。

拐角直线度问题

在激光加工中,不属于常规调整范围内的几个参数(加速因子、加速度、减速因子、减速度、转角停留时间)在薄板工件加工中,却是关键的参数。因为在形状复杂的薄板工件加工过程中,会有频繁的转角。每到转角时,须减速;而过了转角,则又加速。这几个参数决定了激光束在某处的停顿时间:

⑴加速值过大,减速值过小,则会出现激光束在转角处,未能很好的穿透板材,造成穿不透的现象(引起工件报废率的上升)。

加速值过小,减速值过大,则会出现激光束在转角处已经穿透板材,但加速值过小,所以激光束在加减速交换的点上停留时间过长,已经穿透的板材被持续的激光束不断的熔化、气化,就会造成拐角处直线不直的现象(这里就不再考虑影响切割质量的常规因素中的激光功率和气体压力及工件固定等因素了)。

⑶加工薄板工件时,在不影响切割质量的前提下,切割功率尽量减小,这样工件的表面就不会有明显的激光切割灼烧的色差。

⑷切割气体压力尽量减小,这样能够极大地减小板材在较强的气压下,产生的局部微观的抖动。

通过上述分析,我们需要设定怎么样的一个数值才算是合适的加速减速值?加速值与减速值之间有没有一定的比例关系可供遵循?

为此,技术人员不断的调整加速值和减速值,切割出来的每一件上做好标记,并把调整参数记录在案。经过反复对比样件,仔细研究参数的变化,终于发现:切割0.5~1.5mm范围内的不锈钢时,切割参数中加速值0.7~1.4g之间,减速值在0.3~0.6g之间最佳,而加速值=减速值×2左右为佳。这一规律同样适合相近板厚的冷轧板(相近板厚的铝板,数值则须做相应的调整)。

结束语

在成功解决了上述影响切割质量的因素后,我们加工出来的不锈钢薄板产品,无论是切割积瘤方面,还是切割精细度方面,都得到了极大的改善与提高。作为当代的技术工人,要肯钻研,敢攀登,秉持“精益求精,完美制造”的理念,才能做出高品质的产品,并使之在激烈的经济竞争中站有一席之地。

——摘自《钣金与制作》 2014年第2期